دراسات وابحاث

دراسة لإستخدام خلطات أسفلتية خاصة و مستحدثة تم تطبيقها بكوبرى قناة السويس .

إستخدام خلطه أسفلتيه خاصه أعلى طبقه مستحدثه من البوليمر المرن المدعوم بالسن الصغير لطبقه الرصف اعلى الكبارى ذات الأسطح المعدنيه - كوبرى قناه السويس كحاله تطبيقيه

قام بالدراسة والتجربة

مجموعة من الخبراء و الباحثين و الإستشاريين

لواء مهندس / عادل صلاح ترك

رئيس هيئه الطرق و الكبارى

————————————–

مهندسه/ هاله سيد حلمى

رئيس قطاع الكبارى – هيئه الطرق و الكبارى

————————————–

مهندس / على الصفتى

رئيس الاداره المركزيه- هيئه الطرق و الكبارى

————————————-

دكتور مهندس / عمر عثمان عمر

كليه الهندسه جامعه القاهره

—————————————

استاذ دكتور/ مراد ميشيل باخوم

استاذ الهندسه الانشائيه –جامعه القاهره

————————————-

عميد مهندس/ صلاح مصطفى

رئيس مجلس اداره شركه بوليمر

————————————-

دكتورمهندس/ عبد المجيد خفاجى

المهندسون الاستشاريون العرب

————————————-

إستخدام خلطه أسفلتيه خاصه أعلى طبقه مستحدثه من البوليمر المرن المدعوم بالسن الصغير لطبقه الرصف اعلى الكبارى ذات الأسطح المعدنيه –

كوبرى قناه السويس كحاله تطبيقيه

1. مقدمه :

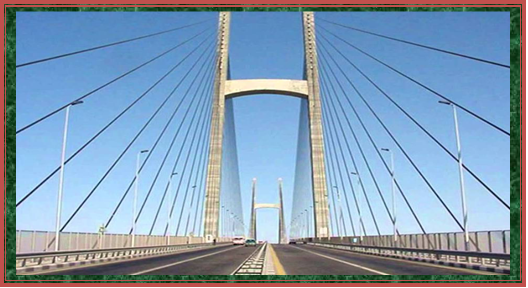

كوبرى السلام الملجم على قناه السويس هو اكبر كوبرى ملجم فى مصر و يربط بين اسيا و افريقيا عند مدينه القنطره جنوب بورسعيد. و يبلغ طول الباكيه الملاحيه الرئيسيه 303 م. وهو ثمره للتعاون بين مصر و اليابان

وتم انشاء جسم الكوبرى بالكامل من الحديد الانشائى لخفه وزنه و سرعه تجميعه و سهوله رفعه اعلى المجرى المائى الى مايقرب من 70 م

ومثل هذه النوعيه من الكبارى لها خصائص اهتزاز عاليه و مرونه عرضيه زائده و بالاخص مع وجود لوح معدنى عرضى سماكته 12 مم على عكس ما اوصت به الاكواد العالميه اللاحقه لتاريخ انشائه و التى حددت هذه السماكه بما لايقل عن 16 مم.

و دائما ما تتعرض طبقات الرصف لمثل هذه النوعيه من الكبارى الى الشروخ المبكره و الكثيفه و ذلك لعده عوامل اهمها المرونه الزائده للقطاعات المعدنيه و الاهتزازات العاليه نتيجه مرور الشاحنات الثقيله. حيث تؤدى هذه العوامل الى تعرض طبقه الرصف الى الكلال و من ثم الى الشروخ المبكره. لذا عند اختيار وتصميم طبقات الرصف لا بد من الاخذ فى الاعتبار هذه العوامل. و حتى كتابه هذه الورقه البحثيه لا توجد محددات تصميميه عالميه موحده يتم التصميم و التنفيذ على اساسها ولكن توجد خبرات متداوله و ايضا مختلفه من حيث خصائصها و مدى صمودها مع الزمن.

1. تمهيد :

فى شهر اكتوبر 1996 تم اصدار اسس التصميم للكوبرى من خلال الهيئه الهامه للطرق و الكبارى و نخبه من الباحثين المتخصيص فى مجال الكبارى الملجمه و قد نصت اسس التصميم على ضروره تصميم خلطه اسفلتيه مناسبه لطبيعه الكوبرى الانشائيه الخاصه مع عمل اختبارات مفصله عن الخلطه قبل البدء فى التنفيذ.

و قد اظهر التقرير الفنى الصادر من هيئه المعونه اليابانيه بعد الافتتاح بحوالى سته اشهر ظهور بعض الشروخ فى طبقات الاسفلت مع تمديد فتره ضمان الاسفلت 6 سنوات اضافيه بعد معالجته.

و استمرت الشروخ فى الانتشار و التوسع و قد بين هذه الشروخ تقرير معد من قبل مهندس الهيئه فى عام 2007 و الذى قام برصدها و توقيعها مساحيا .

و فى عام 2012 بدات الهيئه العامه للطرق و الكبارى بالتعاون مع هيئه المعونه اليابانيه فى اعداد دراسه مفصله عن الشروخ فى الاسفلت و استصدار اسس تصميمه مستحدثه يراعى فيه الخبرات التى توفرت عبر اكثر من 10 سنوات تاليه لافتتاح الكوبرى .

و تم عقد اجتماعات فنيه مكونه من هيئه الطرق و الكبارى و الهيئه الهندسيه للقوات المسلحه و هيئه المعونه اليابانيه و استشارى المشروع. واستقررايها على اصدار محددات تصميم اخرى و كان ذلك فى 2015. و ايضا ارتأت اللجنه تمثيل الجايكا من خلال خبيرتابع لها مختص فى الحديد الانشائى لتقييم وتحديد كفاءه قطاع الكوبرى من حيث الصدا و شروخ الكلال فى الحديد الانشائى .

وفى منتصف شهر يوليو لعام 2015 قام الاستشارى بعمل تصميم للخلطه الاسفلتيه واعداد خطوات تنفيذ لطبقه الاسفلت و طبقات حمايه الحديد من الصدأ واستعراض الاختبارات المعمليه المطلوبه كحد ادنى. وهى 17 اختبار على المواد المكونه لطبقات الاسفلت كل على حده و اختبار الكلال. الا ان المقاول العمومى افاد بعدم وجود معامل محليه لاجراء اختبار الكلال على التصميم المقترح و بذلك تعذر تحديد قدره تحمل الطبقه للاحمال المتكرره (عدد مرات التحميل).

1. وصف كوبرى السلام :

يتكون كوبرى السلام أعلى قناة السويس من 5 أجزاء رئيسية كالتالى:

-

منطقة إقتراب أولى جهة الغرب بطول إجمالى 1170م وتم إنشاؤها على جسر ترابى مع حماية الميول الجانبية باستخدام التدبيش.

-

منطقة إقتراب ثانية جهة الغرب بطول إجمالى 560م وتم إنشاؤها على شكل كوبرى خرسانى محمل على عدد من الركائز الخرسانية.

-

الكوبرى الرئيسى بطول إجمالى 730م وتم إنشاؤها على شكل كوبرى معدنى ملجم ببحر رئيسى بطول 404م (Long Span Cable-Stayed Steel Bridge) أعلى المجرى الملاحى لقناة السويس.

-

منطقة إقتراب ثانية جهة الشرق بطول إجمالى 560م وتم إنشاؤه على شكل كوبرى خرسانى محمل على عدد من الركائز الخرسانية.

-

منطقة إقتراب أولى جهة الشرق بطول إجمالى 880 وتم إنشاؤها على جسر ترابى مع حماية الميول الجانبية باستخدام التدبيش.

الجزء المعدنى من كوبرى السلام مغطى بألواح من الحديد الإنشائى بسمك 12مم مدعمة من اسفل بمجموعة أعصاب طولية وعرضية بمسافات بينية 32سم و2 م على الترتيب (Orthotropic Steel Deck) ومحملة على عوارض وكابلات معدنية وعدة ركائز خرسانية، والألواح الحديدية مغطاة بطبقة سميكة من الرصف الأسفلتى (سمك إجمالى 8سم) تعمل على زيادة الصلابة الكلية للكوبرى فى الاتجاه العرضى و تساعد فى تخفيض تاثير الكلال على اللوح المعدنى وكذلك لحماية الحديد من العوامل البيئية وتوفير سطح آمن لحركة المركبات.

مروريا يتكون الكوبرى من عدد 2 حارة مرور لكل اتجاه وبعرض إجمالى 8.15م لكل اتجاه مع جزيرة وسطى بعرض 1م ورصيف حماية جانبى بعرض إجمالى 1.25م من كل جانب.

2. الخصائص الفنيه للرصف الاصلى للجزء المعدنى من الكوبرى :

يتكون قطاع الرصف الاصلى للجزء المعدنى من الطبقات التالية:

-

طبقة حماية لمنع الصدأ.

-

3 طبقات لصق لمنع إنزلاق طبقات الرصف الاسفلتى على الالواح الحديدية وأيضاً لمنع نفاذية المياة.

-

طبقة اسفلتية رابطة بسمك 4سم من نوع “Stone Mastic Asphalt – SMA” تم تنفيذها بمخلوط على الساخن يتكون من ركام (بتدرج رفيع ومفتوح وبه نسبة عالية من البودرة) وبيتومين 60/70 محسن بالبوليمرات (بنسبة مرتفعة 6.5% مع استخدام ألياف السليلوز لمنع فقد نسبة البيتومين المرتفعة أثناء نقل المخلوط للموقع)، وتمتاز هذه الطبقة بدرجة تماسك ومرونة عالية وبالتالى مقاومة الكلال وتمتاز أيضاً بإنخفاض نسبة الفراغات وبالتالى مقاومة نفاذية المياة وبالاضافة لدرجة متانة عالية وبالتالى مقاومة العوامل الجوية.

-

طبقة اسفلتية سطحية بسمك 4سم تم تنفيذها بمخلوط على الساخن يتكون من ركام بتدرج كثيف بمقاس إعتبارى 1/2 بوصة وبيتومين 60/70 محسن بالبوليمرات، وتمتاز هذه الطبقة بالصلابة العالية وبالتالى مقاومة الاحمال مع تحقيق درجة مرونة مقبولة نتيجة لاستخدام البيتومين المحسن بالبوليمرات.

3. تاريخ عيوب الرصف الاصلى للجزء المعدنى من الكوبرى :

بعد إنتهاء أعمال الرصف الاسفلتى للكوبرى فى سبتمبر سنة 2000 ومن ثم إفتتاح الكوبرى لحركة المرور فى أكتوبر 2001. تلاحظ فى يونيو 2002 (أى بعد أقل من عام من إفتتاح الكوبرى) حدوث شروخ طولية محاذية لمسار عجلات شاحنات النقل الثقيل وذلك بحارة المرور الخارجية لاتجاه الغرب، وتلاحظ أيضاً حدوث شروخ عرضية وشروخ عشوائية بمناطق محدودة بحارة المرور الخارجية لاتجاه الشرق.

تم عمل عدة دراسات فنية بمعرفة الجانب اليابانى بالفترة من عام 2002 وحتى 2003 لتحديد أسباب حدوث شروخ مبكرة بالرصف، وانتهت الدراسات إلى أن الشروخ الطولية بحارة المرور الخارجية لاتجاه الغرب سببها حدوث كلال بطبقة الرصف نتيجة لأحمال المرور المرتفعة (over loading) بهذا الاتجاه، أما بالنسبة للشروخ العرضية والشروخ العشوائية بحارة المرور الخارجية لاتجاه الشرق فقد تم تحديد سببها باحتمال حدوث قصور اثناء فرش ودمك الطبقة الاسفلتية السطحية عند بداية أعمال الرصف للجزء المعدنى من الكوبرى.

وبالرغم من عمل عدة محاولات للحد من ظهور المزيد من الشروخ (مثل دهان السطح بطبقة حماية أيبوكسية أو بطبقة مستحلبات بيتومينية وكذلك وضع قيود على أحمال المركبات)، إلا أن هذه المحاولات لم تنجح بالشكل المستهدف. وبالرغم من بدء تنفيذ برنامج سنوى للصيانة الدورية (ملء الشروخ على الساخن باستخدام مواد بيتومينية محسنة إعتباراً من عام 2006) إلا أن درجة إنتشار وشدة الشروخ تزايدت مع الوقت بشكل ملحوظ.

تم عمل دراسات فنية بمعرفة الجانب اليابانى بالفترة من عام 2011 وحتى 2013 اشتملت على تقييم حالة الرصف الاسفلتى للجزء المعدنى من الكوبرى، وانتهت الدراسات بأن إنتشار وشدة الشروخ وصلت لدرجة قد تمثل خطورة على الجسم المعدنى للكوبرى الامر الذى يستدعى إزالة وإعادة إنشاء طبقات الرصف الاسفلتى بالكامل، وقد اتضح من هذه الدراسات أن الشروخ تبدأ من سطح الرصف وتتغلغل تدريجياً حتى الوصول لكامل عمق طبقة الرصف الاسفلتى.

وتشير المعاينة الحقلية التى تمت بمعرفة استشارى هيئة الطرق مطلع عام 2016 إلى أن معظم الشروخ الحادثة بالرصف على الجزء المعدنى للكوبرى هى شروخ كلال طولية وعرضية متوسطة الشدة وتتركز بشكل واضح فى مسار مركبات النقل الثقيل، وقد تلاحظ أيضاً وجود شروخ عرضية شبه هلالية مرتفعة الشدة وذلك بمناطق محدودة، وتلاحظ أن هذه الشروخ تكون مصحوبة بحدوث إنفصال تام بين طبقات الرصف الاسفلتى وطبقة اللصق السفلية.

ویتضح وجود شروخ طولیة تطورت فى بعض المناطق إلى شروخ شبكیة متوسطة الشدة إلى عالیة الشدة یتراوح عرض الشروخ من 4 ملم إلى 12 ملم تطورت إلى شروخ بلوكیة فى بعض المناطق حارة المرور( وتتركز كثافة ھذه الشروخ فى الحارة للمتجه من الإسماعیلیة إلى سیناء وتقل الكثافة وكذا حدة الشروخ فى الحارة الشمالیة للمتجه من الإسماعیلیة إلى سیناء وبصفة عامة فإن شدة وكثافة الشروخ تقل بعد منتصف الكوبرى وذلك بعد نقطة إنقلاب المنحنى الرأسى .

أما المتجه من سیناء إلى الإسماعیلیة فقد تلاحظ وجود شروخ طولیة تطورت إلى شبكیة متوسطة الشدة فى الحارة الشمالیة المتجه من سیناء إلى الإسماعیلیة بینما تقل الكثافة فى الحارة الجنوبیة المتجه من سیناء إلى الإسماعیلیة وتقل أیضا بعد منتصف الكوبرى للمتجه إلى الأسماعیلیة .

و لوحظ بصفة عامة قلة الكثافة المروریة كما لوحظ أیضا وجود اهتزازات أثناء مرور مركبات النقل الثقیل ولوحظ تأثیرها فى الجانب الجنوبى بالرغم من مرور السیارة فى الحارة الشمالیة. كما لوحظ أن الإتجاه الجنوبى من الإسماعیلیة إلى سیناء تقل فیه الكثافة المروریة بالنسبة للشاحنات النقل الثقيل عن الإتجاه الشمالى من سیناء إلى الإسماعیلیة.

1. خلفية عامة عن الخبرات الدولية فى رصف الكبارى من نوع Orthotropic Steel Deck :

– الرصف المستخدم بالكبارى من نوع Orthotropic Steel Deck إما أن يكون بطبقات “سميكة” أو “رفيعة”، ويتم اختيار النوع الأول فى حالة وجود حاجة لاستخدام طبقات الرصف لزيادة الصلابة الكلية للكوبرى (مثل حالة كوبرى قناة السويس).

– ووفقاً للابحاث العلمية والعملية فى المجال فإن طبقات الرصف المستخدمة بالكبارى من نوع Orthotropic Steel Deck تتعرض لاجهادات وإنفعالات شد عالية ومتكررة نتيجة لحدوث إنحناء بألواح الحديد عند مرور مركبات النقل الثقيل على الكوبرى، وطبيعة هذه الاجهادات والانفعالات تختلف كماً وكيفاً عن حالة الرصف المنفذ على الطرق التقليدية وبالكبارى الخرسانية، ويمكن أن تتعرض طبقات الرصف أيضاً للانهيار نتيجة لاجهادات القص فى حالة وجود إنفصال أو عدم إلتصاق كافى بين طبقة الرصف والالواح المعدنية.

– وتشير هذه الابحاث إلى أنه من الشائع حدوث شروخ مبكرة وإنهيارات بطبقات الرصف نتيجة للكلال (Premature Top-Down Fatigue Cracking)، وقد تلاحظ حدوث هذا النوع من الشروخ بالفعل بالعديد من مشروعات الكبارى المعدنية بمختلف البلدان وبالرغم من استخدام مواد حديثة ومتنوعة، ويشكل هذا الامر تحدى كبير عند تصميم واختيار مواد طبقات الرصف للكبارى من نوع Orthotropic Steel Deck.

-

وبشكل عام فإن توصيات هذه الابحاث تتلخص فى التالى:

– الاسلوب الامثل لتلافى حدوث شروخ مبكرة بطبقات الرصف نتيجة للكلال يكون من خلال زيادة سمك ألواح الحديد الإنشائى المستخدم اسفل طبقات الرصف والذى ينتج عنه إنخفاض فى الاجهادات والانفعالات الناتجة عن إنحناء الألواح عند مرور مركبات النقل الثقيل على الكوبرى (تم مؤخراً وضع حد أدنى لسمك الالواح بالمواصفات الامريكية بقيمة 16مم أى بزيادة حوالى 35% عن السمك المستخدم بكوبرى قناة السويس).

– ضرورة أن تمتاز المواد المستخدمة فى تنفيذ طبقات الرصف بأقصى درجات المرونة الممكنة حتى فى درجات الحرارة المنخفضة بالاضافة إلى الحد من نفاذية المياة، ومن الضرورى تحقيق ذلك بدون حدوث تأثير سلبى على الخصائص اللازمة لمقاومة تخدد الرصف تحت أحمال المركبات الثقيلة.

2. أنواع الرصف شائع الاستخدام بالكبارى من نوع Orthotropic Steel Deck :

تشير الابحاث فى المجال إلى وجود العديد من أنواع الرصف المستخدم بالكبارى من نوع Orthotropic Steel Deck، ويوجد تباين فى درجة صعوبة التنفيذ والتكلفة وإحتمال النجاح لكلٍ من هذه الانواع، ووفقاً للخبرات الدولية فإن أهم الانواع شائعة الاستخدام لحالة الرصف السميك ما يلى:

-

الرصف الاسفلتى التقليدى المستخدم بالطرق (من الشائع حدوث شروخ وإنهيارات مبكرة).

-

الرصف الاسفلتى التقليدى المستخدم بالطرق مع استخدام بيتومين محسن بالبوليمرات لزيادة مرونة المخلوط ولتحسين مقاومة الكلال بشكل نسبى.

-

الرصف الاسفلتى بمخلوط له تدرج مفتوح (Gap Graded) مثل “Stone Mastic Asphalt – SMA” مع استخدام بيتومين محسن بالبوليمرات لزيادة مرونة المخلوط وتحسين مقاومة الكلال وخفض النفاذية.

-

الأسفلت السائل منخفض الغرز (Gussasphalt or Mastic Asphalt) والذى يتم تصنيعه من اسفلت من نوع خاص (مثل الأسفلت الطبيعى من بحيرة Trinidad) مع التسخين فى خلاطات خاصة لدرجة حرارة تصل إلى 250 درجة مئوية ثم النقل والصب والفرش باستخدام معدات خاصة مع رش طبقة ركام على السطح لتحقيق مقاومة انزلاق ملائمة، ويمتاز هذا النوع بالمرونة العالية والمقاومة الجيدة للكلال وعدم النفاذية والالتصاق الجيد بالطبقات السفلية.

-

الأسفلت الإيبوكسى (Epoxy Asphalt) والذى يتكون من خليط ركام وراتينجات ايبوكسية على الساخن ويتم تنفيذه باستخدام خلاطات ومعدات فرش ودمك تقليدية، ويمتاز هذا النوع بالمرونة العالية والمقاومة الجيدة للكلال وعدم النفاذية والالتصاق الجيد بالطبقات السفلية وكذلك مقاومة التخدد حتى فى درجات الحرارة المرتفعة وأيضاً سهولة التنفيذ.

-

بلاطات من الرصف الخرسانى المسلح بالياف الحديد (SFRC) مع أو بدون استخدام مسامير معدنية لمقاومة القص (Studs).

3. توصيات الجانب اليابانى بشأن الرصف الاسفلتى للجزء المعدنى من كوبرى السلام:

اوصى الجانب اليابانى بان يتم تنفيذ طبقات رصف تتكون من التالى:

-

طبقة سفلية من اسفلت سائل منخفض الغرز (Gussasphalt) بسمك 4سم.

-

طبقة سطحية من خلطة اسفلتية كثيفة مع استخدام بيتومين محسن بالبوليمرات بسمك 4سم.

تم رفض هذا الحل من الجانب المصرى بسبب التكلفة المرتفعة حيث أن المواد والمعدات والخبرات اللازمة للتنفيذ غير متوفرة بالسوق المحلى.

وقد تم أيضاً رفض مقترح بديل يشتمل على عمل بلاطات من الرصف الخرسانى المسلح بالياف الحديد (SFRC) لعدم وجود خبرات دولية كافية وناجحة.

4. توصيات اللجنة المشتركة (هيئه الطرق والكبارى والهيئه الهندسيه لوزاره الدفاع وممثلى الجانب اليابانى واستشارى هيئه الطرق و الكبارى):

خلصت اللجنة المشتركة إلى تعذر تقديم حل له طابع محلى قابل للصيانه الدوريه الاعتياديه وله صفه الديموميه (10~15 سنه حتى الوصول الى التلف الشامل)، ورأت اللجنة أن جميع الحلول ذات الطابع الدولى والتى لها صفه الديموميه مازالت قيد البحث والرصد الفنى الاستقرائى، وبناء على ذلك فقد قررت اللجنه أن يتم البدء وسرعه نهو اعمال احلال الرصف الحالى بإرجاع الشئ لاصله على علاته مع عمل بعض التحسينات.

وقد تم التأكد للاستشارى خلال معاينة قطاع الرصف الاصلى بعد بدء أعمال الإزلة بالموقع أن القطاع السابق تنفيذه بالجزء المعدنى للكوبرى قد تم باستخدام خلطات ومواد غير تقليدية (مثل تحسين البيتومين باستخدام البوليمرات واستخدام تدرجات مفتوحة مع نسب بيتومين مرتفعة بشكل غير معتاد بالسوق المحلى وإضافة ألياف السليلوز لمنع فقد نسبة البيتومين المرتفعة أثناء نقل المخلوط للموقع والخ)، فضلاً عن أن تنفيذ القطاع الاصلى قد تم فى ظروف مختلفة من حيث تواجد خبراء أجانب للاشراف على الاعمال وكذلك من حيث الفترة الزمنية المتاحة لاجراء اختبارات الخلطه وكذلك للتنفيذ.

و قام الاستشارى بعمل استقراء ميدانى للمشاريع التى تم بها استخدام خلطات اسفلتيه بمواد غير تقليديه و تبين فشلها الواضح فى اداء و ظيفتها و تم وقف العمل بها بدا من عام 2003

بناء على ماسبق اتضح للاستشارى ضروره الرجوع للجنه المشتركه لتتطوير الراى الفنى اخذين فى الاعتبارات المستجدات التى تلت الرؤيه السابقه .

5. المواصفات الامريكيه AASHTO LRFD BRIDGE DESIGN SPECIFICATION 2012 :

اشترطت المواصفات الامريكيه للكبارى على ان لا يقل سمك اللوح المعدنى العلوى عن 16 مم فى اى حال من الاحوال و ذلك لتحيسن الاداء اللوح المعدنى و مايعلوه من طبقات رصف على المدى الطويل.

6.لجنه اختيارمحددات التصميم 1996 :

تم اختيار سماكه اللوح المعدنى للكوبرى بناء على اللجنه الفنيه المشكله من هيئه الطرق و الكبارى و استشاريها و الجانب اليابانى فى عام 1996 و ذلك ضمن عملها بوضع محددات التصميم الخاصه بالمشروع

و قد اصرالجانب اليابانى فى ذلك الوقت على تصميم سماكه اللوح المعدنى على اساس الاجهادات الفعليه المؤثره عليه فقط و التى تؤدى الى سماكه فى حدود 9 مم )وذلك لنمطيه القطاع المستخدم و تجهيزاته الازمه للتنفيذ) و لكن الجانب المصرى طالب ان تكون سماكه اللوح المعدنى 14 مم و انتهى اختيار الجميع على سماكه اللوح بمقدار 12 مم (الوضع الحالى) كحل وسط.

علما بان زياده سمكه اللوح بمقدار 3 مم (فرق السماكه بين التصميم و محددات التصميم المختاره) يؤدى الى زياده وزن الحديد الانشائى الى 375 طن (يعادل 7.5% من اجمالى الحمل الحى المؤثر) و هو رقم له تاثيرمباشر على الناحيه الاقتصاديه للكوبرى اخذين فى الاعتبار قيمه المنحه اليابانيه المحدده سلفا.

وبفرض جدلى تم تصميم اللوح العلوى بسماكه 16 مم يكون الزياده فى وزن الحديد الانشائى حوالى 500 طن و بزياده تكلفه اجماليه فى حدود 1.1 مليون دولار و ذلك فى مقابل تحسين اداء اللوح المعدنى و رفع كفاءه طبقه الرصف و زياده عمرها الافتراضى.

و بعمل مقارنه انشائيه بين سماكه اللوح المعدنى الحالى (12مم) و السماكه المطلوبه (16مم) طبقا للكود الامريكى اصدار 2012 يتبن ان التشكلات العرضيه فى اللوح المعدنى تحت تاثير حمل منتظم اكبر من المسموح به طبقا للكود الامريكى الحالى بحوالى 237%.

فعلى سبيل المثال و باخذ حمل استاتيكى مركز مقداره 13 طن و يؤثر على مساحه تحميل 50×50 سم2 فان الهبوط النسبى بين اى عصبيين هو -1 مم و +0.5 مم فى حاله سماكه اللوح الحالى (حيث علامه – فى اتجاه الجاذبيه و العكس بالعكس) اى بميل عرضى -0.67% اما فى حاله استخدام لوح بسماكه 16 مم يكون الهبوط النسبى -0.4 مم و الميل العرضى -0.28%. وباخذ التاثير الديناميكى للاحمال المتحركه فى الاعتبار يتم زياده القيم السابقه بمقدار 30%.

7. تحديد المشكله من الناحيه الإنشائيه :

على الرغم من ان قيم الهبوط فى اللوح الحالى لاتبدو كبيره نسبيا و لكن بالاخذ فى الاعتبار نوعيه و شكل الهبوط الذى ياخذ شكل العلاقه الزاويه (sin function) و التى بدورها تدفع سريعا بطبقات الرصف الى حد الكلال.

وتنص جميع الاكواد على دراسه حمل المركبات بحيث يسمح له بالحركه العرضيه بمقدار 30-60 سم. و عليه فان التشكلات فى اللوح العلوى المستمر المرتكز على اعصاب تاخذ شكل العلاقه الزاويه كاحد ظواهر ميكانيكا الانشاءات للعناصر المستمره و المعرضه لاحمال مركزه

و تعتبر هذه الظاهره من اهم مايتعرض له طبقات الاسفلت للكبارى المعدنيه و التى بدورها سعت المواصفات الامركيه الى تخفيض تاثير هذه الظاهره من خلال زياده سماكه اللوح المعدنى بحد ادنى الى 16 مم

الى انه و فى الكبارى الملجمه او المعلقه ذات القطاعات النحيفه نسبيا (نسبه عمق القطاع الى المسافه بين البرجين) و التى بدورها له خاصيه الاهتزازات العاليه نسبيا- تتعرض طبقات الاسفلت كجزء من الكوبرى الى قوى دفع راسى عكس الجاذبيه عند عبور الشاحنات بالسرعات التصميمه و التى قد تصل الى 1.1 مره وزن طبقه الاسفلت. كما سيرد لاحقا.

و يمكن تلخيص هذه المشاكل الى مايلى :

-

تعرض طبقات الاسفلت الى ظاهره الكلال نتيجه طبيعه لحركه الشاحنات العرضيه و سرعتها.

-

تعرض طبقات الاسفلت الى ظاهره الكلال نتيجه طبيعه ارتكاز اللوح المعدنى المستمر على الاعصاب العرضيه.

-

تعرض طبقه الربط بين اللوح المعدنى و طبقه الرصف الى قوى رفع راسيه عكس الجاذيه بصوره دوريه ناتجه من اهتزار الكبارى الملجمه كظاهره طبيعه لها. و التى تؤدى الى زياده تاثير الكلال على طبقه الرصف.

مما سبق يتضح اسباب ظهور الشروخ فى طبقات الرصف التقليديه بصوره مبكره و بالاخص للالواح الاقل من 16مم سماكه. وذلك من وجهه النظر الانشائيه

و كلما زادت سماكه طبقات الرصف التقليديه زادت معها عروض و اتساع الشروخ

8. فلسفه التصميم لطبقه الرصف:

لاتمام تصميم خلطه بديله لطبقه الاسفلت الحاليه فلا بد من استيفاء مايلى :

-

الابقاء على خواص الكوبرى الديناميكيه و الانشائيه كما هى

-

توفير حمايه كافيه للوح المعدنى من ايه عوامل جويه ضاره

-

توفير مده صيانه مناسبه للطبقه الجديده

-

استخدام الامكانيات المتاحه عند التنفيذ او عند التجديد او عند الصيانه

-

زياده الالتصاق بين اللوح المعدنى وطبقات الرصف

-

يتم التصميم على مرحلتين

نظرا لتاثر الكوبرى من الناحيه الانشائيه (عل سبيل المثال القوى الدنيا و القصوى فى كابلات التلجيم) باوزان طبقات الرصف كان لزاما استخدام طبقه رصف لها نفس الوزن فى المتر المسطح يعادل الوزن الحالى و المصمم عليها الكوبرى و ايضا الالتزام بمسطح تحميل للحمل المركزاعلى اللوح المعدنى مساويا او اكبر من مسطح التحميل الحالى نظرا لتاثر اللوح باجهادات الكلال. وجدير بالذكر ان الخصائص الديناميكيه للكوبرى تتاثر بمدى ارتباط طبقه الاسفلت (بالاخص فى حاله استخدام خرسانه مرتبطه باشاير مع اللوح المعدنى) مع اللوح المعدنى ووزن طبقه الرصف.

كما ان طبقه الرصف وطبقه الربط بينها و بين اللوح المعدنى توفر غطاء حمايه للوح المعدنى من الرطوبه و التغيرات الحاده فى درجات الحراره.

و لعل من اهم الصعوبات التى واجهت اعمال الصيانه هى نوعيه الطبقه الرابطه و التى تم بها استخدام اسفلت بوليمرى محسن يتعذر انتاجه محليا او تنفيذه بصوره مضمونه.

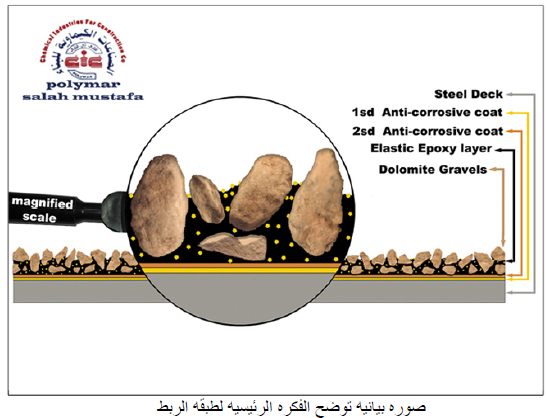

9. طبقه الربط :

تم اختيار طبقه الربط فى هذه المشروع من خلال الموافقه على استخدام طريقه مبتكره من شركه الكيماويات التخصصيه للبناء “كيم بلد” و الصناعات الكميائيه للبناء “بوليمار” و يمكن اجمال الخصائص الفنيه للطبقه الرابطه كما يلى

-

ان توفر حمايه للوح المعدنى من الرطوبه و المواد الضاره

-

ان يتوافر بها التصاق جيد مع اللوح المعدنى

-

ان تكون مرنه و قابله للتشكل بدون ايه احتمال للتشرخ

-

استيفائها للاختبارات الفنيه تحت الاعتبار

-

سبق استخدامها بصوره مقبوله

-

ان توفر التصاق مناسب مع الطبقه السطحيه لمقاومه الاهتزازات و القوى الافقيه

و قد تم الموافقه على استخدام هذه الطريقه بناء على المنهجيه المتبعه فى الكود الاوروبى EN 1990 April 2002 والمعنى بالتصميم بمساعده الاختبارات.

1. الطبقه السطحية :

بالرغم من أن الخبرات الدولية تشير إلى إنخفاض إحتمالية نجاح الخلطات الاسفلتية التقليدية عند استخدامها كطبقة رصف بالكبارى من نوع Orthotropic Steel Deck، إلا أن المواد والمعدات والخبرات المتوفرة بالسوق المحلى لا تتيح إستخدام أى من البدائل الاخرى المتاحة دولياً ولا سيما عند أخذ عامل الوقت والتكلفة فى الاعتبار، وتجدر الاشارة هنا إلى الفشل فى استخدام وتوطين تكنولوجيا البيتومين المحسن بالبوليمرات محلياً مطلع هذا القرن بسبب الحاجة إلى إجراءات ضبط جودة بدرجة صارمة (مثل المشروعات الغير ناجحة لرصف الطرق بالصعيد ورصف الممرات بمطار أسوان ومطار الاقصر بالفترة من 1998 وحتى 2002).

-

وفى ضوء القيود على المواد والمعدات والخبرات المتوفرة بالسوق المحلى ونظراً لضيق الوقت المتاح للمشروع، فيوصى بأن يتم تنفيذ الرصف للمرحلة الأولى باستخدام طبقة سطحية من خلطة اسفلتية كثيفة بسمك 6.5سم مع مراعاة التالى لتحسين خصائص الطبقة بقدر الامكان :

-

استخدام مخلوط ركام ناتج تكسير بتدرج كثيف بمقاس اعتبارى أكبر 1/2 بوصة.

-

يجب أن يكون لشكل الأحجار الغليظة الخواص التالية: 95% من الأحجار على الأقل يكون له وجهين تكسير على الأقل وألا تزيد الحبيبات العصوية والمفلطحة مجتمعة عن 5%.

-

لا يسمح باستخدام الرمل الطبيعى فى المخلوط ويستخدم رمل تكسير كسارات فقط ويكون له “uncompact void ratio – ASTM C 1252” لا تقل عن 45%.

-

يجب ألا يقل المكافئ الرملى للمواد الناعمة عن 40%.

-

يتم استخدام نسبة بيتومين تزيد عن النسبة التصميمة المثلى فى حدود 0.5~0% لتحقيق مرونة ومتانة عالية للمخلوط الاسفلتى وذلك مع التأكد من تحقيق درجة مقبولة لمقاومة الاحمال (ثبات مارشال لا يقل عن 1000 كجم).

-

يتم تحقيق قيمة منخفضة لمحتوى الغبار بالنسبة للبيتومين.

-

يكون معامل صلابة مارشال (Marshall Stiffness) للمخلوط الاسفلتى فى حدود 300~

-

تكون نسبة الفراغات بالمخلوط فى حدود 3%.

-

يتم تحديد أدنى درجة حرارة ملائمة للخلط وتحديد أدنى زمن خلط (ASTM D2489M – 08) ويتم الالتزام بهما أثناء إعداد المخلوط الاسفلتى.

-

يراعى التجانس التام للمخلوط أثناء الفرش ويتم إزالة أى مناطق غير متجانسة.

-

يتم دمك المخلوط لتحقيق 98% على الاقل من الكثافة القصوى، ويتم إزالة أى مناطق يظهر بها أى عيوب بالدمك مثل الشروخ الشعرية أو عدم تحقيق نسبة الدمك المستهدفة.

-

يتم عمل اختبار التصاق (Pull Out Test) للتحقق من درجة الالتصاق مع الطبقة السفلية (لا تقل عن 1.4 ميجا باسكال).

-

يتم عمل قطاع تجريبى بظروف مماثلة قبل بدء التنفيذ على الكوبرى.

-

يتم اسناد اعمال الرصف لشركة متخصصة (يفضل فئة أولى بالرغم من صغر حجم الاعمال) ولها سابقة أعمال مماثلة تم تنفيذها بجودة عاليه.

-

يشترط توفير خلاطة ومعدات رصف حديثة وبحالة ممتازة مع توفير مشغلين ومشرفين لهم خبرة فى الاعمال المماثلة.

-

عمل قطاع تجريبى بطول 60 فى الموقع.

فى حالة ظهور أى شروخ بالطبقة السطحية فيتم علاجها دورياً باستخدام مواد بيتومينية محسنة على الساخن، ويتم متابعة مدى تغلغل هذه الشروخ بالطبقة الاسفلتية وفى حال وصول بعض الشروخ لعمق 2.5~3سم فيتم كشط الطبقة بسمك 3.5سم وإحلالها بطبقة جديدة.

يراعى ضرورة الاستمرار فى وضع قيود على أحمال مركبات النقل الثقيل ومنع مرور أى مركبات بها أحمال زائدة.

2. إختبارات حد الكلال طبقا للمواصفه الامريكيه ASTM D7460 :

يجب اجراء اختبار حد الكلال كاحد الاختبارات الاساسيه لطبقه الرصف المستخدمه فى الطرق. حيث انها احدى الاختبارات التى يمكن من خلالها تعريف حد الانهيار للطبقه تحت تاثير الاحمال المتكرره.

ونظرلانعدام مثل هذا الاختبار فى جمهوريه مصر العربيه اصبح من العسير تعيين خصائص الخلطه الاسفلتيه المناسبه لتحمل لتاثير الاحمال المتكرره لعدد مرات كبيره نسبيا.

3. الدراسه الانشائيه للاهتزازات الناتجه عن مرور الشاحنات :

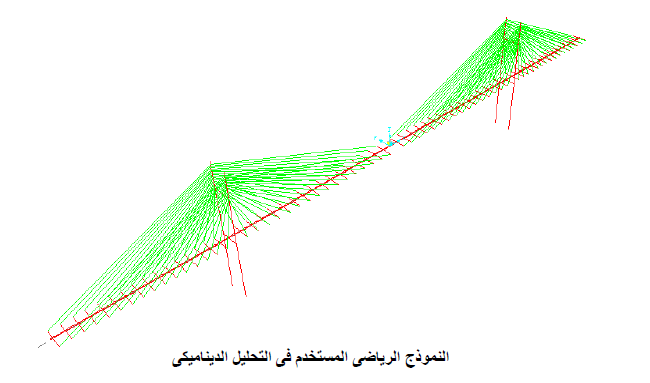

تم عمل نموذج ثلاثى البعاد من العناصر المحدده باستخدام برنامج الساب الشهير للكوبرى شاملا جميع عناصره من كابلات ملجمه و البايلونات و كذلك جسم الكوبرى المعدنى. و كما هو موضح فى الرسم التالى :

-

النموذج الرياضى المستخدم فى التحليل الديناميكى :

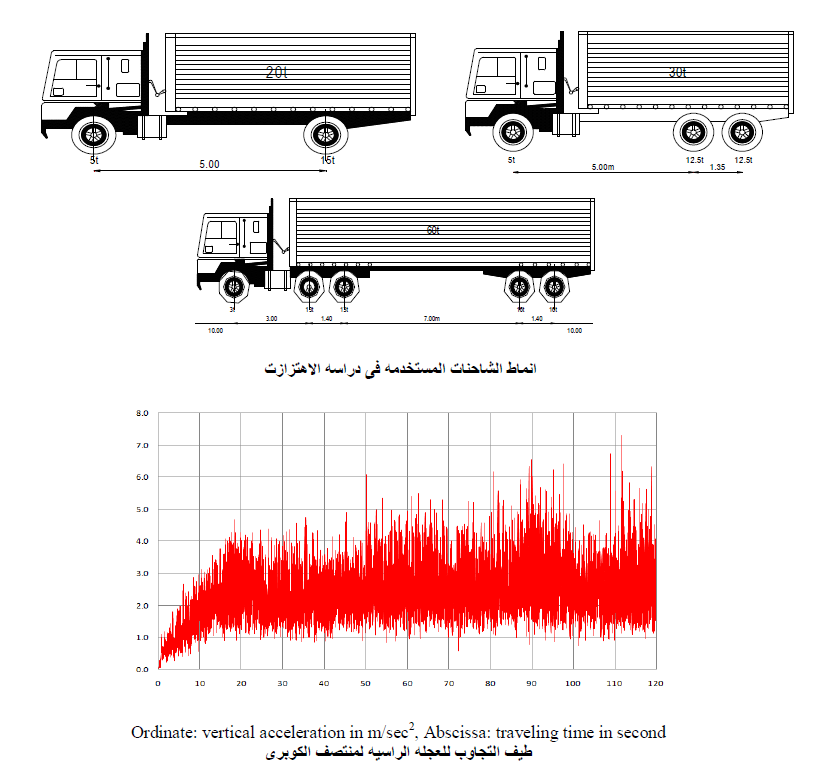

و الغرض من الدراسه تعريض الكوبرى ككل لمجموعه منتقاه من الشاحانات المعتاده و الافتراضيه و تيسيرها بسرعات مختلفه بغرض عمل طيف تجاوب للعجله الراسيه عند منتصف الكوبرى و التى تتعرض لها طبقات الاسفلت اثناء الحركه الاهتزازيه للكوبرى عند سير الشاحنات

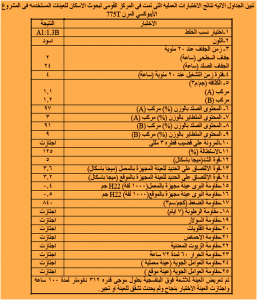

و يوضح الجدول التالى اوزان الشاحنات المختلفه و سرعاتها المختاره للدراسه.

1. نتائج الدراسة :

بينت الدراسه الى ان اقصى عجله راسيه عند منتصف الكوبرى هى فى حدود 0.75 من عجله الجاذبيه الارضيه و باخذ معامل العشوائيه للاحمال الحيه بقدار1.5 تكون العجله الراسيه الموصى بها للدراسه فى حدود 1.15 مره عجله الجاذيه الراسيه. كما تتعرض طبقات الرصف فى سطح اللوح العلوى بمقدار لانفعلات ديناميكيه اثناء مرور الشاحنات بمعدل 5 دورات فى الثانيه. وقد اظهرت نتائج اختبار الالتصاق فى الموقع للاجزاء التالفه من طبقه الربط انها اقل من وزن الطبقه نفسه و هذا يفسر التسارع فى الانهيار نتيحه الإهتزازات العاليه .

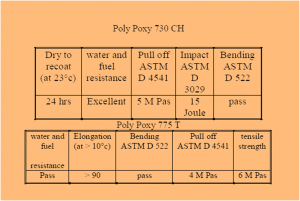

1. مواصفات المواد المستخدمه فى الطبقه الرابطه (انتاج شركه بوليمر) :

توضح الجداول التاليه الخواص الميكانيكيه و الديمومييه للمواد المستخدمه فى دهان الحديد العدنى و ماده الربط على التوالى:-

1. أسلوب التنفيذ للطبقه الرابطه

-

تكسير وازالة طبقات الرصف السطحية والرابطة يدويا او ميكانيكيا ونقل المخلفات الي خارج موقع العمل علي ان تتم المعاينة الدقيقة للسطح المعدني للكوبري بعد ازالة طبقات الاسفلت لتحديد المناطق التي بها صدأ ( ان وجدت ) ، وذلك في وجود مندوب هيئة الجايكا ( JICA ) طبقا لما تم الاتفاق عليه سابقا ، مع تطبيق كافة تعليمات خبير) ( JICA لمعالجة مناطق الصدأ (ان وجدت) وذلك لحماية سطح الكوبري المعدني من الصدأ بعد ازالة الاسفلت القديم واستبداله بقطاع الرصف المقترح .

-

مراشمة السطح المعدني للكوبري بمدفع الرمل ( Sand Blasting ) لازالة اي آثار للصدأ او الزيوت او اي طبقات دهان او مواد قديمة ملتصقة بالسطح المعدني حتي درجة 5 S مع توفير كافة المعدات اللازمة من رمالات ومعدات تجميع وشفط الرمال وسيارات النقل اللازمة للاعمال .

-

دهـان الوجه الاول مـن مادة الـبولى بوكـسـى 730 CH ANTI – CORROSIVE بمعدل 300 كجم / م2 لتعطى سمك جاف لايقل عن 50 ميكرون حتي لا يبدأ السطح المعدني في تكوين طبقة من الصدأ تؤثر علي قوة التصاق المواد بالسطح المعدني

-

بعـد مـرور أكـثـر مـن 4 سـاعـات مـن دهــان الـوجـه الاول (وهذه المدة تزيد أو تقل بأختلاف درجـات الحـرارة عــنc°25) يـتـم دهـان الـوجـه الـثـانـى مـن مـادة بــولـى بـوكـسى CH 730 زنـك كـروميـت (Anti-corrosive) مـع رش الـرمــل الـزجـاجـى مقاس 0.8 مم عـلـى الـمـادة الايـبـوكسيـة فـور دهـانهـا بـمعـدل 2 كجـم / م2 ( يـراعـى عــدم الاكتـفـاء بـوجـه واحـد مـن الايـبوكسى (زنك كروميت) لتغطية عيوب الثقوب الابرية PIN HOLES وأيضا لتلافى أخطاء العمل فى الوجه الواحد) مع تنظيف السطح بعد الجفاف من الرمال الغير متماسكة باستخدام الهواء المضغوط .

-

يـتـم دهـان سطـح الكوبـرى بمادة 775 T بواسطة الروله لضمان إنتشار مادة الايبوكسى على السطح بمعدل ½ كجم /م2 حيث يتم فرد طبقة الرصف البوليمرية اعلاه قبل الجفاف لضمان تماسك الخلطة مع سطح الكوبري.

-

بعـد ذلك يتم فـرد طبقة من مادة البولى بوكسى 775 T المرنة المخلوطة بـالرمل الـزجـاجى وفـردهـا على السطح جيدا (بمعدل 3 كجم مادة إيبوكسية الى 5 كجم رمل زجاجى للمتر المربع)

-

فرش طبقة من سن البازلت او الدولوميت النظيف والخالي من الاتربة بالرش اليدوي مقاس 0.5 بوصة اعلي الطبقة السابقة مع الدمك الجيد باستخدام الهراس اليدوي وذلك قبل الجفاف ويتم ازالة الحبيبات الغير متماسكة بالهواء المضغوط وذلك بعد مرور زمن الجفاف اللازم والتصلب النهائي لتعطي سطح خشن) Bold ( لزيادة التماسك وسطح الاحتكاك مع طبقة الرصف السطحي ويمنع انزلاقها. (بمعدل يـصـل الى 15 كجم مـن سن الدولميت على المتر المربع) ويتم دمكها.

-

يتم ازالة السن الزائد بعد جفاف الطبقة الايبوكسية المرنة باستخدام الهواء المضغوط

-

بعد تمام جفاف الطبقة الايبوكسية المرنة (أسبوع يزيد ويقل بأختلاف درجة الحرارة عن 25° م) يصبح الجـزء المعـدنى مـن الكـوبـرى جاهزا لأستـقبـال الـطبـقـة الاسفـلتـيـة Tack coat

-

رش مادة لاصقة (Tack coat ) قبل فرش الطبقة السطحية مباشرة بمعدل 0.3 لتر / م2 .

2.متطلبات تنفيذ الطبقه السطحية الأسفلتيه:

-

متطبات العمل:

-

يتم توريد الخلطة الاسفلتية من خلاطه شركة النيل العامه لإنشاء الطرق المقامة داخل مطار الصالحيه.

-

نوع الخلاطه: أمان موديل 1970 مجهزة بتحكم آلى بسعة إنتاج60 طن/ساعه.

-

موقع الخلاطة: حوالى ساعه من موقع الكوبرى

-

كثافة المخلوط بعد الدمك: 2.4 طن/م3.

-

وزن المتر المسطح بسمك 6.5سم بعد الدمك: 0.156 طن.

-

حارة الرصف لليوم الواحد: عرض 4م × طول 365م بمسطح حوالى 1460م2 تقريباً (يتم الرصف فى اتجاه الميل الصاعد).

-

يتم الفرش بإستخدام معدة فرش الخلطه (الفينشر) بمعدل 2 م/دقيقه.

-

حمولة عربة نقل الخلطة: 30 طن.

-

زمن التحميل للعربة: 30 دقيقة.

-

حمولة عربة نقل الخلطة تكفى لفرش: 48 متر طولى.

-

الزمن المتوسط لتفريغ حمولة عربة نقل الخلطة: 25~30 دقيقة.

-

عدد عربات نقل المخلوط اللازمة: 8 عربات (7 عربات اساسية + عربة إحتياطى).

-

يتم بدء الفرش بعد وصول عدد 4 عربات للموقع.

-

درجة الحرارة المطلوبة للخلطه الأسفلتيه:

-

الخلط: 150~155 درجه مئوية.

-

بدء الفرش: لا تقل عن 140 درجه مئوية.

-

بدء الدمك: لا تقل عن 130 درجه مئوية.

-

نهو الدمك: لا تقل عن 90 درجه مئوية.

-

البرنامج اليومى للعمل:

-

بدء العمل بالخلاطة: 5 ص

-

بدء تحميل أول عربة: 6 ص

-

وصول العربة رقم 4 للموقع وبدء الفرش (زمن انتظار العربة 1.5س): 9 ص

-

إنتهاء فرش العربة رقم 4: 11 ص

-

وصول العربة رقم 7 للموقع واستكمال الفرش (زمن انتظار العربة 1.5س): 11 ص

-

إنتهاء فرش العربة رقم 7: 5 ظ

-

عودة العربة رقم 1 للموقع واستكمال الفرش (زمن انتظار العربة 0.5س): 12 ظ

-

إنتهاء الفرش بالموقع: 5 ظ

-

إنتهاء الدمك بالموقع شامل التطبيع باستخدام الهراس الثقيل: 3 ظ.

المعدات المطلوبة بالموقع:

-

فنشر حديث تسخين ذاتى (يتم ضبط المندالة والهزازات من خلال قطاع تجريبى).

-

هراس حديد ثقيل 15 طن (يتم تحديد تتابع الهراسات وعدد المشاوير من خلال قطاع تجريبى).

-

هراس حديد خفيف 8 طن (يتم تحديد تتابع الهراسات وعدد المشاوير من خلال قطاع تجريبى).

-

هراس كاوتش ثقيل 24 طن (يتم تحديد تتابع الهراسات وعدد المشاوير من خلال قطاع تجريبى).

-

هراس خفيف إحتياطى (مجهز بسكينة قطع لحامات وجه واحد لعمق حتى 6سم فقط).

-

منشار قطع لحامات.

-

كمبريسور هواء ضغط 10 بار على الاقل.

-

فرشة ميكانيكية للتنظيف.

-

عربة رش بيتومين سائل.

-

2 قدة مستقيمة طول 4م.

-

2 مقياس حرارة.

-

2 مجس سمك.

-

2 ميزان مساحى لمتابعة المناسيب والسمك.

تجهيزات معمل الخلاطة :

-

مولد كهرباء صغير يكفى تشغيل معدات وأجهزة المعمل للظروف الطارئه.

-

عدد كافى من مناخل تتناسب مع التصميمى المعتمد للطبقه السطحيه.

-

عدد واحد فرن كهربائى صالح للعمل حتى 150 درجة مئويه.

-

عدد واحد ميزان حساس 0.1جم سعة 30كجم .

-

عدد 2 جهاز دق قوالب مارشال مع توفير عدد 12 قالب.

-

عدد 1 جهاز ميكانيكى لإستخلاص وتحديد نسبة البتيومين فى الخلطه الأسفلتيه.

-

2 مقياس حرارة.

تجهيزات معمل خارجى (أو معمل الخلاطة):

-

ماكينة مارشال لتكسير القوالب.

-

عدد واحد جهاز (core cutter) مجهز للقطع حتى عمق 6سم فقط.

-

عدد واحد ميزان مائى.

العمالة بالموقع:

-

4 شواكة و 6 كراكة و 2 عامل نظافة (مع العدة اليدوية لكل عامل).

-

سائقى المعدات.

-

2 مشرف عمال.

-

2 مهندس خبرة رصف.

-

1 فنى معمل ومساعد خبرة رصف.

نتائج الإختبارات على الطبقه الرابطة :

1. الملخص :

-

يتم اخضاع الكوبرى تحت الملاحظه الدوريه لمده 5 سنوات مع رصد جميع التغيرات.

-

بعد انتهاء المده السابقه و تحليل النتائج يمكن تعميم التجربه .

-

دراسه عدم رش السن فى الطبقه الرابطه و تنفيذ الطبقه السطحيه مباشرة .